Již více než stovku let společnost Philips soustavně pracuje na vývoji osvětlení motorových vozidel. Současné pozice značky v očích automobilových koncernů a řidičů by však nebylo možné dosáhnout bez dodržování přísných kvalitativních standardů v etapě výroby a distribuce.

Historii motorismu lze snadno ilustrovat pomocí žárovky. Již od samého počátku bylo hlavním cílem konstruktérů zajistit viditelnost blížícího se vozidla a osvětlení silnice. Pro tento účel docházelo k neustálému zlepšování konstrukce a fungování světlometů, a také samotného světelného zdroje. Obě tyto součásti musí být dokonale vyladěny a fungovat ve vzájemné součinnosti. Odchylka od stanovené normy pro jeden parametr vede k dalším závadám, čímž se snižuje bezpečnost na vozovce.

„V dnešní době masové mobility to má nesmírný význam. Nejenom kvůli dynamickému nárůstu počtu vozidel, ale i výkonu, jehož dosahují. Se stoupající hustotou provozu a vyššími rychlostmi se zvyšuje riziko výskytu silničních incidentů, a proto musí vnější osvětlení zkrátka dokonale fungovat. Vyspělé nové technologie se však nepodaří uvést do praxe, pokud by nebyl dodržen správný výrobní režim a standardy ve všech fázích distribuce,“ zdůrazňuje Wioletta Pasionek, Marketing Manager Central Europe z Lumileds Polsko, výrobce a distributora automobilového osvětlení značky Philips.

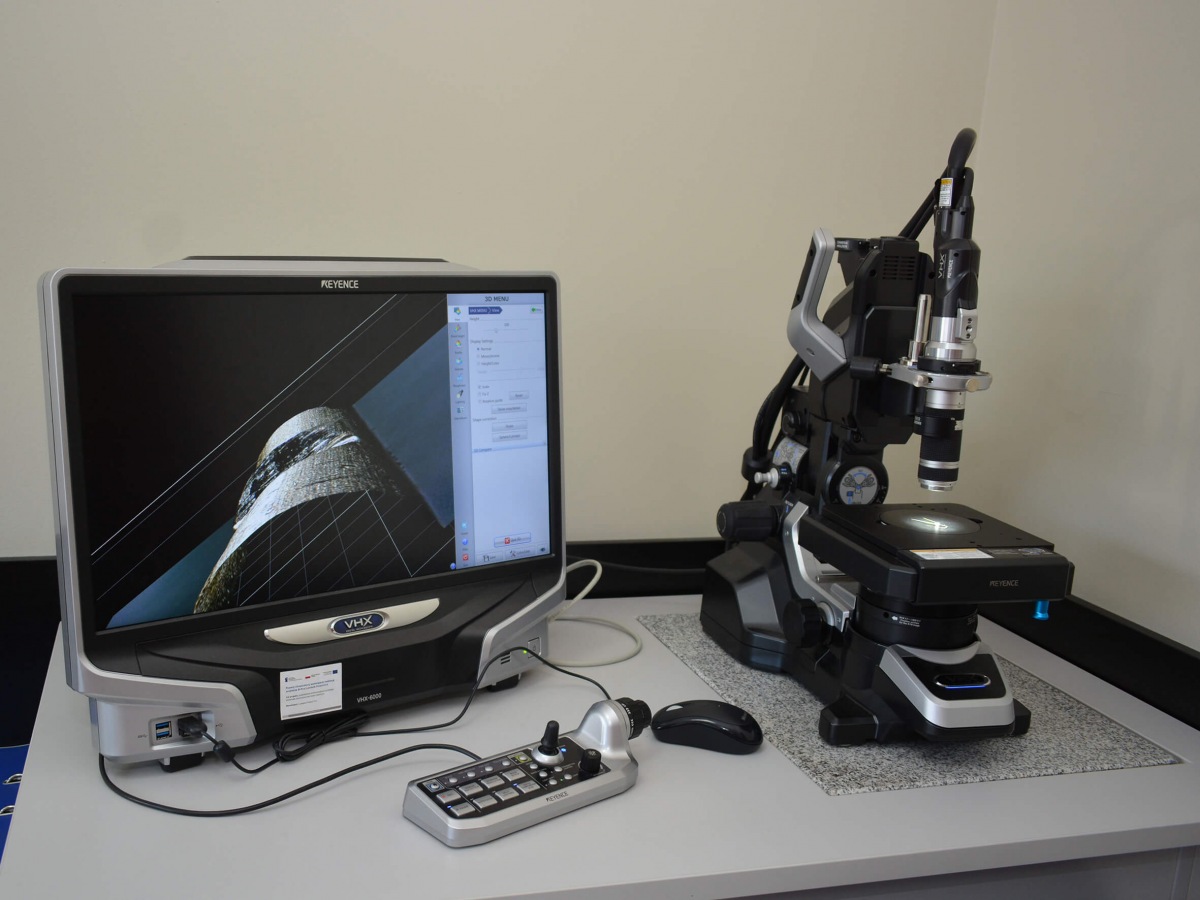

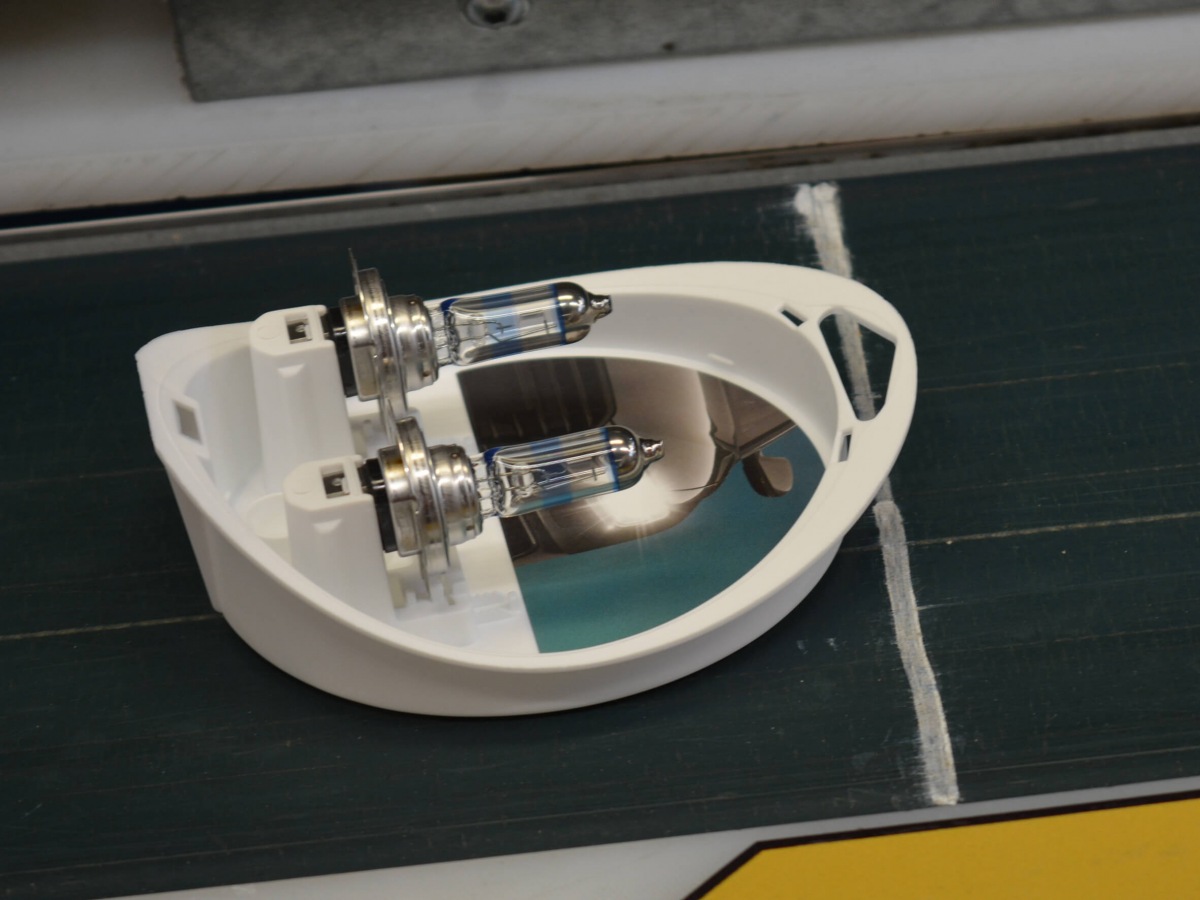

Pro splnění těchto předpokladů se svítidla z dílny Philips vyrábějí ve vlastních závodech pomocí interních technologií. Umožňuje to dohled nad každou etapou, a tím pádem získání jistoty stoprocentní kvality a možnosti poskytnout záruku. Tento proces lze ilustrovat pomocí oblíbených halogenových žárovek H4 nebo H7, které se vyrábějí v Pabianicích (v Lodžském vojvodství v Polsku). Jejich konstrukce začíná na místě rozřezáním skleněných trubek na baňky a skládáním tuctu kovových prvků, včetně navinutí spirály vlákna tenkého jako vlas. Poté je dovnitř vtlačena speciální směs plynů, aby se následně vše hermeticky uzavřelo do jednoho celku. I když je celý proces zautomatizovaný a řízený počítači, jeho průběh nepřetržitě sleduje kvalifikovaný personál a provádí v každé fázi namátkové kontroly kvality.

Náhodně vybraná šarže žárovek se také dostane do interní laboratoře, kde je podrobena rozmanitým testům. Spočívají mj. v kontrole: výkonnosti pod napětím vyšším než u instalace automobilu v hodnotách až do 13,2 V, životnosti při dlouhodobém svícení nebo fungování v několikahodinovém cyklu zapínání a vypínání. Kromě toho se hodnotí preciznost provedení, zachování optických vlastností, barevná teplota světa, a také dodržování délky a jasu paprsku uvedených u daného modelu žárovky Philips.

K dalším zkouškám žárovek patří fungování v konkrétních situacích. Prověřuje se odolnost konstrukce vůči otřesům a vibracím a provoz za různých povětrnostních podmínek. Za tímto účelem se používá mj. solná komora nebo odstředivka. Stejným způsobem se přistupuje k výrobkům určeným pro prvovýrobu i k těm určeným k přímému prodeji. Proto každý z nich nese označení „Original Equipment Quality“ (kvalita originálního zařízení).

Každá žárovka Philips opouštějící výrobní pás projde vizuální prohlídkou a zkouškou svítivosti. Teprve po pozitivním hodnocení se může dostat do úseku maloobchodního, a následně hromadného balení. I to je důležitá etapa – každý detail krabice byl navržen s cílem co největšího zabezpečení výrobku během distribuce, a to i v případě pádu z výšky.

„Neméně pozornosti věnujeme systému skladování zboží a školení zaměstnanců zabývajících se vyřizováním objednávek pro naše zákazníky. Totéž platí i pro ty, kteří se podílejí na další distribuci. Kvalita každé žárovky Philips musí být na stejné úrovni, od návrhářského stolu, přes výrobu a distribuci, po montáž do světlometu a další provoz,“ dodává Wioletta Pasionek z Lumileds Polsko.

Komentáře