Společnost NSK vyvinula nový a cenově výhodný způsob, jak zabránit elektrické erozi v hnacích ústrojí elektrických vozidel (EV). Využitím unikátní patentované technologie nástřiku plastové obruče na kuličková ložiska mohou výrobci elektrických vozidel ve srovnání s drahými „hybridními“ ložisky, která jsou vybavena izolačními součástmi vyrobenými z keramiky, významně ušetřit.

Parazitní proud může mít v motoru elektromobilu mnoho cest. Významnou skutečností pro jeho vznik je přítomnost měniče, který s velkou frekvencí přepíná mezi fázemi. Specifické typy konstrukce elektromotoru mohou způsobit, že se přes ložisko uzavírají cesty různých proudů, včetně zemních proudů rotoru, cirkulačních ložiskových proudů a proudů EDM (Electric Discharge Machining).

Zejména proudy EDM představují pro ložiska vážné riziko, protože při specifickém napětí vyvolávají vznik elektrického oblouku. Toto jiskření (vybití akumulovaného náboje) vede k nekontrolovanému průchodu poměrně velkého proudu a mění tvar ocelových ložiskových kroužků a kuliček. Materiál se v místě oblouku taví a znovu zpevňuje, takže se na ložiskových drahách vnitřního i vnějšího kroužku začnou objevovat vlnky o hloubce několika mikrometrů. Prvním příznakem tohoto problému bývá nadměrný hluk. Konstruktéři se snaží, aby elektromobily byly stále tišší, a proto je hlučnost ložisek vysoce nežádoucí.

Společnost NSK se rozhodla, že je načase tento dlouhodobý problém vyřešit, a to nejprve posouzením podmínek, které vedou k elektrické erozi, včetně provozních veličin, jako jsou zatížení, rychlost otáčení, teplota a viskozita maziva. Důležité jsou stav výsledného mazání (hydrodynamické, smíšené, hraniční) a elektrické vlastnosti, jako jsou odpor maziva a materiálů ložisek.

Zavedené metody, které pomáhají zabránit elektrické erozi, v podstatě zahrnují buď izolaci, nebo uzemnění. Jestliže nejsou náboje příliš velké, může být dostačující použít vodivé mazivo, těsnění nebo jiný uzemňovací prvek. Pro specifické umístění ložisek, jako je ložisko na straně motoru před převodovkou, je však nutná izolace ve formě keramických nebo plastových součástí ložiska. Firma NSK například dodává ložiska s keramickými povlaky na vnějším nebo vnitřním kroužku nebo může vyrábět celá valivá tělíska z keramiky. I když jsou tato „hybridní“ ložiska optimálním opatřením proti elektrické erozi, jsou také drahá.

Požadavek na cenově výhodnější řešení je naléhavý, protože vysokonapěťová konstrukce elektrických vozidel přechází z dnešních 400V systémů na 800V. Ty budou již v roce 2030 pravděpodobně zahrnovat až 50 % trhu, což zjednodušeně řečeno zdvojnásobí problém s ložiskovými proudy a bude vyžadovat pro ložiska ještě lepší ochranná opatření.

NSK proto navrhuje použití nastříknuté plastové obruče z vysoce výkonného polymeru PPS (polyfenylsulfidu), který má velkou odolnost proti extrémním teplotám a široké škále chemikálií, stejně jako stabilní elektrické a mechanické vlastnosti (i při teplotách až 150 °C). Kromě toho materiál vykazuje malou absorpci vody, na rozdíl od mnoha jiných typů polymerů, což zajišťuje jeho rozměrovou stabilitu.

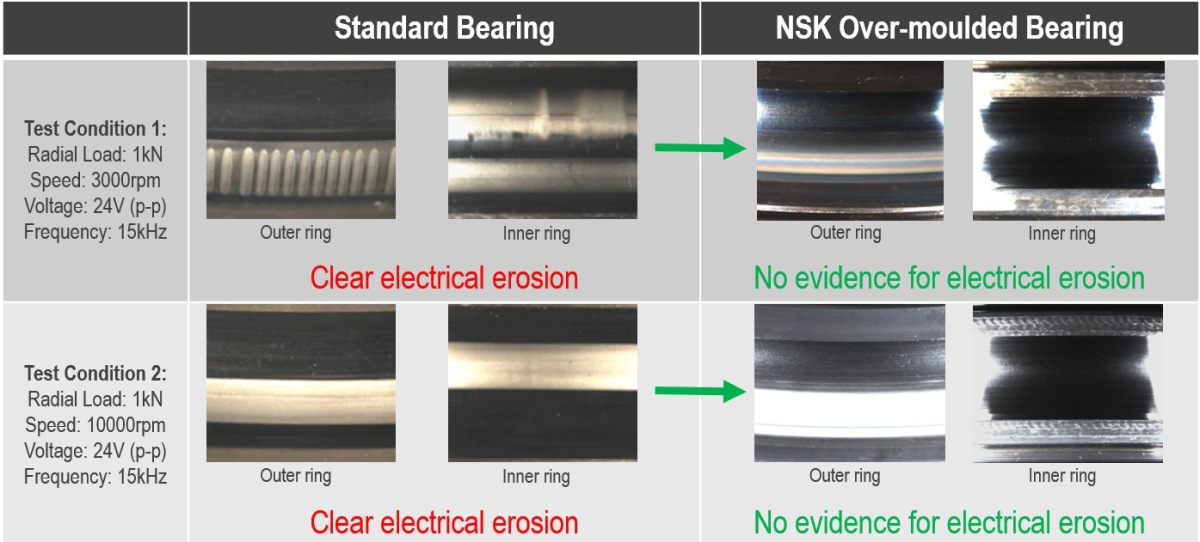

Komplexní testy provedené společností NSK srovnávaly parametry ložisek s plastovými obručemi s parametry standardních ložisek NSK. Například při napětí 24 V a frekvenci 15 kHz vykazovala standardní ložiska zřejmou elektrickou erozi vnitřních a vnějších kroužků. Naproti tomu u nových ložisek NSK s plastovými obručemi se neprokázal ani náznak tohoto jevu. Stejného výsledku bylo dosaženo při různých rychlostech otáčení.

Ložiska s plastovou obručí se vyrábějí inovativní technologií vstřikování v závodě NSK umístěném v Evropě, aby se optimalizovaly dodávky pro evropské výrobce elektromobilů. Speciální vlastnosti formy zajišťují homogenní distribuci a orientaci molekul polymeru a výplňových skleněných vláken, aby byly optimalizovány mechanické vlastnosti plastové obruče. Přesnost obruče znamená, že není nutné broušení, takže se uplatňuje „strukturovaný“ povrch výlisku. Výsledkem je, že mezi skříní a vnějším průměrem ložiska není 100% kontakt, což vytváří mezery naplněné vzduchem. Vzduch je dobrý izolátor a nic nestojí. Tato inovace odlišuje řešení NSK od jiných dostupných na trhu. Další výhodou je, že strukturovaný povrch zamezuje vzniku prokluzu ložisek v pouzdrech, protože potenciálně poskytuje lepší lícování díky více kontaktním bodům (v závislosti na případu použití).

Patentovaná izolační obruč, která může použita na vnitřním nebo vnějším kroužku, má tloušťku 0,7 až 1,2 mm. Pro přizpůsobení se přidanému materiálu může NSK nabídnout rozměrově neutrální řešení. To je nejjednodušší při zahájení nové konstrukce ložiska, i když NSK může odpovídajícím způsobem také ubírat materiál z vnějšího průměru stávajících ložisek. Toto řešení však s sebou nese dodatečné náklady. Jako alternativní postup mohou výrobci OEM přizpůsobit pouzdro, v němž bude ložisko umístěno, což znamená, že NSK nebude muset změnit svůj výrobní proces a výroba bude levnější. Díky tomu mohou výrobci elektrických vozidel plně využít významných úspor nákladů ve srovnání s hybridními ložisky.

Komentáře