Technologie Common Rail (CR) dobyla svět již před několika lety. Dnes je těžké najít auto s dieselovým motorem, který je vybaveno jiným systémem vstřikování paliva. Klíčem ke správné práci pohonné jednotky jsou fungující vstřikovače CR.

Systém plný výhod… i nevýhod

Systém CR, sestávající z lišty, na které jsou vstřikovače, debutoval v roce 1997 v motorech Alfa Romeo. Toto řešení začali rychle používat i jiní výrobci vozidel. Důvody byly jednoduché. Ve srovnání se staršími technologiemi, jednotky Common Rail se vyznačují nižšími emisemi uhlíku, klidnějším a tišším provozem, vyšší účinností a sníženou spotřebou paliva. Dalo by se říci, že systém Common Rail změnil diesely jednou provždy. Přestaly být považovány za hlučné a nekomfortní. Současně se však také zemřel mýtus nespolehlivosti těchto konstrukcí.

Správný provoz Common Rail se opírá o perfektní činnost vstřikovačů umístěných v liště. Tyto nevelké součástky jsou zodpovědné za přesné dávkování paliva do válců. Vyznačují se vysokou přesností a prací pod vysokým tlakem. Bohužel, jakákoli kontaminace nafty může přispět k jejich poškození. Proč?

Přesnost především

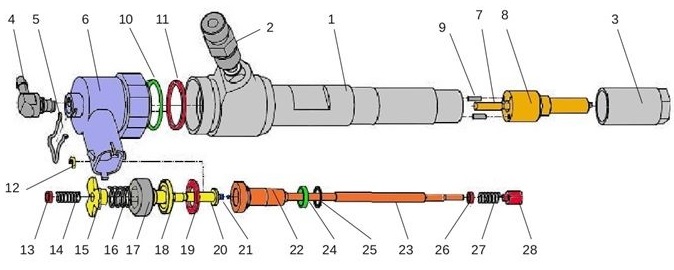

I když je samotný vstřikovač malý díl, jeho struktura je složitá a komplikovaná. Je sestaven z celkem asi třiceti elementů. Některé z nich, jako například těsnění, podložky, závlačky nebo pružinky jsou velmi malé součástky.

Výrobci vstřikovacích systémů sestavili dlouhý a podrobný návod pro demontáž a montáž vstřikovačů. Je to úkol, který vyžaduje vysokou přesnost, spojený s rizikem poškození vstřikovače nebo jiných částí motoru. Správné provedení této činnosti dává možnost pokusit se opravit vstřikovač. Bohužel, provést to za standardních podmínek v servisu je činnost předem odsouzena k neúspěchu. Pro každý typ vstřikovače výrobce udává ten správný moment a úhel utažení, rozměry podložek a těsnění (můžou se měnit o setiny milimetru). Obnovení továrního nastavení vstřikovače je úkol, který vyžaduje použití profesionálního vybavení. Proces dávající plnou záruku úspěchu se nenazývá oprava, ale repase.

Proč je repase lepší?

„Proces repase vstřikovače Common Rail probíhá v několika fázích. Začíná kompletní demontáží a rozdělením všech součástek. Pak se musí vybrat ty, které již nejsou vhodné pro další použití. Poté následuje mytí, který je rovněž několikanásobné a končí docílením odpovídajícího povrchu vstřikovače shodného se standardem. Poškozené díly jsou vyměněny za nové a následně je vstřikovač smontován, při zachování parametrů daných výrobcem. Nejdůležitější je však třetí etapa repase čili nastavení ovládacích prvků vstřikovače, za účelem získání technických parametrů, jaké měl nový produkt“ říká Tomasz Soroka z firmy Lauber, zabývající se profesionální repasí vstřikovacích trysek.

Repase je složitá a komplexní operace, spočívající v kontrole všech dílů vstřikovače, které mohou být zodpovědné za jeho špatnou činnost. Pokus o opravu pouze některých dílů je riskantní a často nerentabilní, kvůli vysoké pravděpodobnosti nezdaru. Také vzhledem k času a nákladům na demontáž a opětovnou montáž vstřikovače, takové řešení specialisté nedoporučují.

Rizikem je také instalace použitého vstřikovače, demontovaného z motoru jiného vozidla. Riziko je v první řadě v nemožnosti řádného posouzení účinnosti těchto dílů. Nejedná se pouze o potenciální poškození způsobená dříve, když ještě vstřikovač pracoval v motoru, ale také ty, které mohly vzniknout při demontáži. Je třeba také vzít v úvahu omezenou životnost vstřikovačů. Jestliže součástka fungovala nějakou dobu v jiném motoru, nemůžeme předpovědět, jak dlouho bude fungovat v dalším.

Komplikovaná struktura vstřikovače Common Rail přispívá k tomu, že jejich poškození může mít neblahý vliv na rozpočet majitelů vozidel. Ceny nových vstřikovačů nejsou zrovna nízké. Nicméně je zde alternativa, kdy můžeme výrazně snížit náklady, aniž by byla ohrožena životnost a záruka správné funkčnosti. Výběrem repasovaného vstřikovače získáme vysoce kvalitní, originálně seřízený díl připravený pro dlouhý a bezporuchový provoz.

Komentáře